Effizienter durch Retrofit: CNC Maschinen Retrofitting für moderne Industrie 4.0

10. Dezember 2024

In vielen Fertigungsunternehmen stehen hochpräzise Maschinen, die mechanisch in einwandfreiem Zustand sind – doch ihre CNC-Steuerung, Elektronik oder Software ist veraltet.

Hier kommt Retrofitting ins Spiel: die wirtschaftliche Alternative zur Neuanschaffung.

Anstatt Millionen in neue Anlagen zu investieren, modernisieren Unternehmen ihre bestehenden Maschinen – technisch, elektronisch und softwareseitig – und passen sie damit an die Anforderungen von Industrie 4.0 an.

Was bedeutet RetrofitModernisierung und Nachrüstung bestehender Maschinen mit neuer Technologie zur Digitalisierung ohne kompletten Austausch.?

Definition

Unter Retrofit versteht man die Modernisierung vorhandener Maschinen oder Produktionssystemen, bei der alte Komponenten wie Steuerungen, Relais, Elektronik, Antriebe oder Software durch moderne Bauteile ersetzt werden.

Ziel ist,

- die Leistungsfähigkeit zu steigern,

- Stillstandszeiten zu reduzieren,

- Wartung und Support zu vereinfachen

und - die Maschine wieder auf den aktuellen technischen Stand zu bringen.

Mechanische Grundlage bleibt bestehen

Die mechanischen Baugruppen – also Spindeln, Achsen und Grundgestell – bleiben erhalten. Das spart Ressourcen und sorgt dafür, dass bewährte Mechanik weiter genutzt wird, während nur die technologische Infrastruktur erneuert wird.

Warum sich ein Umbau lohnt

1. Kostenersparnis

Ein Retrofit kostet in der Regel 30–50 % einer Neuanschaffung, bringt aber nahezu denselben Leistungsumfang – bei deutlich kürzeren Umrüstzeiten.

2. Höhere Effizienz und Genauigkeit

Moderne Steuerungen verbessern die Wiederholgenauigkeit und reduzieren den Energieverbrauch.

Gerade bei Drehmaschinen oder Fräsmaschinen ist das ein entscheidender Wettbewerbsfaktor.

3. Nachhaltigkeit & Ressourcenschonung

Durch die Weiternutzung vorhandener Maschinenkomponenten wird der ökologische Fußabdruck minimiert – ein wichtiges Argument im Kontext von Industrie 5.0.

4. Ersatzteile & Support

Neue Systeme ermöglichen ISO-konforme Schnittstellen, Remote-Support und standardisierte Wartung über Windows-basierte CNC-Softwarelösungen.

Typische Anwendungsfälle in der Industrie

Umrünstung eignet sich besonders für:

- Fräsmaschinen und Drehmaschinen – Austausch veralteter Steuerungen, Verbesserung der Genauigkeit

- Brennschneidmaschinen – Integration moderner Steuerungshardware mit Touchpanel

- Werkzeugmaschinen – Erneuerung von Elektronik, Antrieben und Sensorik

- Anlagen im Sondermaschinenbau – maßgeschneiderte Retrofit-Systeme für spezifische Produktionsanforderungen

Unternehmen wie HDC Hüttelmaier, Wabeco oder mittelständische Fertigungsbetriebe nutzen Retrofit-Maßnahmen, um Effizienz und Präzision auf dem Niveau moderner Neumaschinen zu erreichen.

Modernisierung Schritt für Schritt

1. Analyse der vorhandenen Produktionssysteme

Die Maschine wird technisch bewertet: Mechanik, Elektronik, Steuerung und Software. Dabei wird geprüft, welche Komponenten erhalten bleiben können.

2. Konzeptentwicklung

Basierend auf den Anforderungen werden neue CNC-Steuerungssysteme, Bedienelemente und Elektronikkomponenten spezifiziert – etwa auf Basis moderner Plattformen von Siemens, Beckhoff oder ProCom Automation.

3. Umbau und Integration

Alte Komponenten werden entfernt, die neuen Systeme eingebaut, verdrahtet und getestet.

4. Softwarekonfiguration

Die Steuerungssoftware wird auf die spezifische Anwendung abgestimmt – z. B. Werkzeugparameter, Bearbeitungszyklen und Schnittstrategien.

5. Inbetriebnahme und Schulung

Nach erfolgreicher Testphase erfolgt die Schulung der Maschinenbediener sowie die finale Übergabe mit Dokumentation und Supportkonzept.

Entdecken Sie dazu unsere Softwarelösung ergoCNC – die intelligente Steuerung für Schneidmaschinen.

Vor- und Nachteile

Vorteile

Ein Umrüsten bietet zahlreiche wirtschaftliche und technische Vorteile für Fertigungsunternehmen. Die wichtigsten sind:

- Kosteneffizienz: Nur 30–50 % der Kosten einer Neuanschaffung

- Schnelle Umsetzung: Umsetzung meist innerhalb weniger Wochen

- Ressourcenschonung: Wiederverwendung vorhandener Baugruppen und Mechanik

- Höhere Präzision: Neue Steuerungen verbessern Genauigkeit und Wiederholbarkeit

- Flexibilität: Individuell anpassbar auf Maschinenmodell und Produktionsanforderung

- Verfügbarkeit: Ersatzteile und Support für moderne Systeme sind langfristig gesichert

- Nachhaltigkeit: Reduzierter Energieverbrauch und geringere CO₂-Emissionen

Nachteile und Herausforderungen

Trotz der Vorteile gibt es auch Faktoren, die bei der Entscheidung berücksichtigt werden sollten:

- Mechanische Abhängigkeit: Retrofit lohnt sich nur, wenn die Grundmechanik in gutem Zustand ist

- Planungsaufwand: Detaillierte Analyse und Konzeptphase erforderlich

- Kompatibilitätsrisiken: Alte Sensoren, Relais oder Antriebe müssen oft individuell angepasst werden

- Kurzzeitige Stillstandszeiten: Während Umbau und Testphasen kann es zu Produktionsunterbrechungen kommen

- Begrenzte Modernisierungstiefe: Mechanische Grenzen bleiben bestehen – kein Ersatz für Komplettneuentwicklung

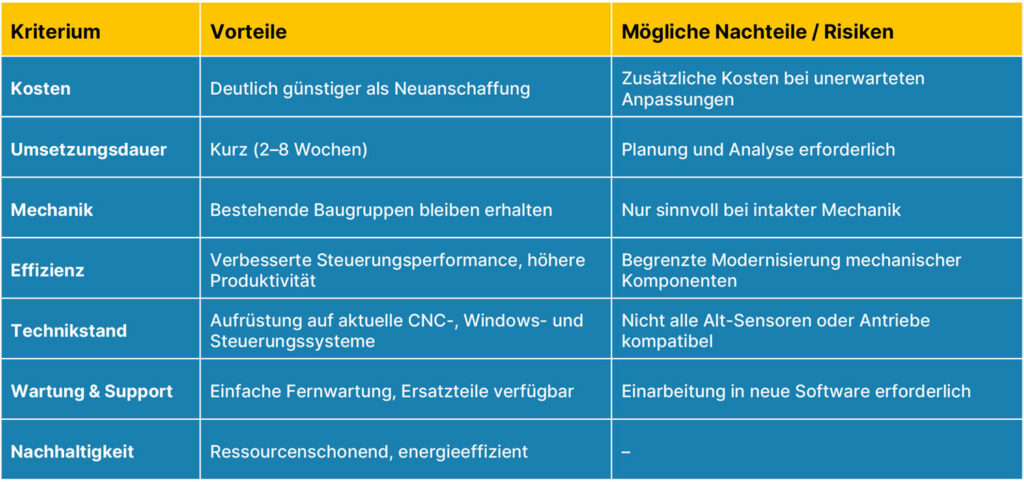

Übersicht: Vor- und Nachteile im Vergleich

Trotz der Vorteile gibt es auch Faktoren, die bei der Entscheidung berücksichtigt werden sollten:

Diese objektive Gegenüberstellung hilft dir, den wirtschaftlichen und technischen Nutzen eines CNC Retrofitting im Verhältnis zu potenziellen Aufwänden realistisch einzuschätzen.

Praxisbeispiel: Retrofit einer Laserfeinschneidanlage

Ausgangssituation

Eine über 20 Jahre alte Laserfeinschneidanlage war mit einer ProCom CNC-Steuerung ausgestattet, die zuverlässig gearbeitet hatte, aber technologisch nicht mehr dem Stand aktueller Systeme entsprach.

Ziel des Retrofit-Projekts war es, die Maschine mindestens fünf weitere Jahre produktiv und effizient zu betreiben – mit moderner Bedienung und hoher Genauigkeit.

Technische Herausforderungen

- Integration eines aktuellen Windows-Betriebssystems (Windows 10 IoT LTSC)

- Beibehaltung sämtlicher vorhandener Bearbeitungsprogramme

- Sicherstellung der gewohnten Präzision (< 10 µm Toleranzbereich)

- Einbindung eines neuen Bedienpanels mit Touch, Speed-Poti und Funktionstasten

- Umsetzung einer maßgeschneiderten Retrofit-Hardware zur Kompatibilität mit der alten Anlage

Vorgehensweise

- Dokumentations- und Analysephase:

Alle bestehenden Steuerungsdaten, Relaispläne und Softwarefunktionen wurden erfasst. - Testsystem & Simulation:

Ein separates Testsystem wurde aufgebaut, um die Retrofit-Hardware zunächst virtuell zu prüfen. - Hardware-Integration:

Austausch der Elektronikbaugruppen, Anpassung der Frontplatte, Installation des neuen Bedienpanels. - Software-Entwicklung:

Erstellung einer neuen Bedienoberfläche, optimiert für Touch und visuelle Prozessführung. - Schrittweise Inbetriebnahme:

Die Maschine wurde nach jedem Retrofit-Schritt wieder an die alte Steuerung angeschlossen, um Produktionsausfälle zu vermeiden. - Abschließender Funktionstest & Schulung:

Die Retrofit-Lösung wurde vor Ort eingeführt, getestet und das Bedienpersonal geschult.

Ergebnis

Die modernisierte Laseranlage arbeitet heute mit einer Regeltaktzykluszeit von 80 µs, deutlich verbessertem Bedienkomfort und reduzierten Wartungsintervallen.

Dank der neuen Steuerung konnte die Maschine weiterhin im Dauerbetrieb eingesetzt werden – mit erhöhter Prozessstabilität, Datenanbindung und Remote-Support-Funktion.

Kosten, Effizienz und ROI eines Retrofit-Projekts

| Kriterium | Umbau | Neuanschaffung |

| Investitionskosten | ca. 30–50 % günstiger | 100 % |

| Umsetzungsdauer | 2–8 Wochen | 3–9 Monate |

| Produktionsunterbrechung | minimal durch schrittweise Umrüstung | vollständig |

| Lebensdauerverlängerung | +5–10 Jahre | 10–15 Jahre |

| Flexibilität & Anpassung | Hoch (maßgeschneidert) | Standardisiert |

Fazit: Nachhaltige Modernisierung mit Zukunft

CNC Retrofitting ist die smarte Alternative zur Neuanschaffung.

Du modernisierst deine alte CNC-Maschine, erhöhst Produktivität und Effizienz – und bringst deine Anlage auf den aktuellen Stand von Industrie-4.0.

Gerade für kleine und mittlere Fertigungsunternehmen ist Retrofit eine maßgeschneiderte, zuverlässige und wirtschaftliche Lösung.

FAQ – CNC Retrofitting einfach erklärt

Welche Auswirkungen hat ein Retrofit auf die Energieeffizienz der Maschine im realen Betrieb?

Ein Retrofit verbessert die Energieeffizienz oft deutlich, da moderne Antriebe, Steuerungen und intelligente Energiemodi den Verbrauch senken. Auch bessere Regeltechnik und optimierte Bewegungsabläufe reduzieren Lastspitzen.

Welche Anforderungen müssen an die IT- und Netzwerkstruktur gestellt werden, bevor ein Retrofit durchgeführt wird?

Für moderne CNC-Steuerungen sind stabile Netzwerke, sichere Fernzugriffe, definierte Firewall-Regeln und klare Datenschnittstellen notwendig. Eine vorbereitete IT-Infrastruktur ermöglicht eine reibungslose Integration und spätere Industrie-4.0-Funktionen.

Welche Kriterien helfen bei der Auswahl eines geeigneten Retrofit-Dienstleisters?

Wichtig sind nachweisbare Projekterfahrung, Verfügbarkeit von Support, transparente Dokumentation, Kompatibilität mit bestehenden Maschinenmodellen und ein klarer Projektablauf. Referenzen aus ähnlichen Branchen bieten zusätzliche Sicherheit.

Wie wirkt sich ein Retrofit auf die zukünftige Ersatzteilversorgung aus?

Durch moderne Komponenten und marktgängige Elektronik wird die Ersatzteilversorgung langfristig gesichert. Standardisierte Baugruppen sind leichter verfügbar und reduzieren das Risiko von Maschinenstillständen in den kommenden Jahren.

Ist Retrofit ISO-konform?

Ja, moderne CNC-Steuerungen erfüllen alle aktuellen ISO-, CE- und Sicherheitsstandards. Das gilt auch für spezifische Anforderungen in der Schneidtechnik, etwa bei Laserschneidanlagen oder Wasserstrahlanlagen.

Das Retrofit mit unserer ProCom CNC300-PX-Steuerung zeigt, wie wichtig es ist, bestehende Systeme zu modernisieren, um Effizienz, Präzision und Wettbewerbsfähigkeit zu gewährleisten. Mit maßgeschneiderten Lösungen helfen wir Ihnen, das volle Potenzial Ihrer Maschinen auszuschöpfen und Ihre Produktionskapazitäten langfristig zu sichern.

Interesse geweckt?

Entdecken Sie, wie unsere Produkte Ihre Maschinen zukunftssicher machen. Lassen Sie uns gemeinsam herausfinden, wie wir Ihre Produktion auf das nächste Level bringen!